トップ > お客様事例

-

帯電防止粉体塗料でよりクリーンな環境へ

-

クリーンルーム内で使用する溶剤型の帯電防止塗料を粉体化

クリーンルーム内で使用する溶剤型の帯電防止塗料を粉体化しアウトガスを無くす、また電気亜鉛メッキのウィスカ対策としての塗装での置き換え -

溶剤型の帯電防止塗料を使用中、クリーンルーム向けの床材に使用している為納入後の溶剤分の揮発によるアウトガスを懸念されていたが現状では溶剤型の帯電防止塗料以外に選択肢は無かった。

-

- 溶剤型の帯電防止塗料を使用すると内部溶剤の揮発によるアウトガスが発生する、使用環境には高いクリーン性が求められる為アウトガスの様な不純物の発生を懸念されていた。

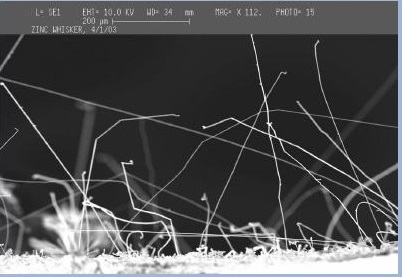

- また電気亜鉛メッキではウィスカの発生による機器トラブルの可能性も有った。

-

設置後のアウトガスの発生を無くす為に溶剤型の帯電防止塗料を粉体型帯電防止塗料に切り替える事を御提案。

また合わせて電気亜鉛メッキを塗装に置きかえる事によるウィスカ対策も兼ねる。- 塗料に関する課題

- 現状では帯電防止塗料は溶剤型塗料のみのラインナップとなっており水系及び粉体型の帯電防止塗料は存在しない。

- 粉体塗料で使える導電材が現状では見つかっていない。

- 塗装・塗料に関するご提案

- 塗料メーカーとタイアップして粉体塗料で十分な帯電防止効果を確保する為の導電性の樹脂や顔料の設計・試作などの試行錯誤を重ね、帯電防止粉体塗料を開発する。

-

・溶剤型からの置き換えでアウトガスの発生を抑えられる

・溶剤型からの置き換えでアウトガスの発生を抑えられる

・電気亜鉛メッキと置き換えてウィスカの発生を抑えられる

・厚膜化によりダイカスト製品の素材の粗さなども隠せる

⇒採用

-

-

傷を自己修復する塗装技術が引き出す付加価値製品

-

アートメタルの美しさと自己修復する塗装技術を共同開発

「セルフリカバリーコート」とは、真鍮のワイヤブラシで塗装面をこすっても、キズが残らないオーバーコートです。表面についたスクラッチキズは周りの柔軟な塗料が覆いかぶさり、キズが復元する自己修復機能を持っています。

そして、「アートメタルコート」は、透明感ある美しさを表現する高輝度ペイント。塗装対象にきわめて薄い金属片を焼き付けることで、メッキと見間違えるほどの金属的光沢を与えます。変幻自在、オーダーメイドできる豊富なカラーバリエーションも魅力です。

これら2つの最新塗装技術の組み合わせで可能になったのが、2012年12月にリリースされた、グラファイトデザイン製のカーボンロードバイク「ザニア・ユニオンジャック・リミテッド・エディション」です。

塗装とは思えないほど繊細な光沢を放つカーボンフレームには、クルマに積んだり、転んだりという時につく軽いキズを目立たなくするオーバーコートが施され、長く美しい状態をユーザーに楽しんでもらえると注目を浴びています。 -

-

-

この今までにない画期的な自転車はタケダ化成品が中心となり、製造メーカー様と当社パートナ企業の塗料メーカー様が、共に協働し、今回付加価値の高いオンリーワン製品を生み出しました。

この今までにない画期的な自転車はタケダ化成品が中心となり、製造メーカー様と当社パートナ企業の塗料メーカー様が、共に協働し、今回付加価値の高いオンリーワン製品を生み出しました。

これも塗料の持つ可能性をより広げたいという工業塗装業界の橋渡しを長年行ってきた私たちだからこそできる製品です。

新品の輝きをいつまでも保つ[アートメタルコート」は、某国産車メーカーの上位車に採用された実績からも、そのクオリティの高さは証明ずみ。アイフォンカバーなど、コンシューマ向けの身近な製品に輝きを塗装することで、新たな境地を開くことも可能です。

-

-

塗料スペック導入が作った新しい購買の形

-

工業塗装の品質管理とコスト削減を同時に実現

製造メーカーA社様は、駐車場機器販売とメカトロニクス機器等の開発・受託生産を展開されている中堅企業メーカー様です。企画から開発・アフターサービスまでの一貫体制を取っており「全てのプロセスに品質保証」をという考えのもと新しいものづくりに取り組んでいます。

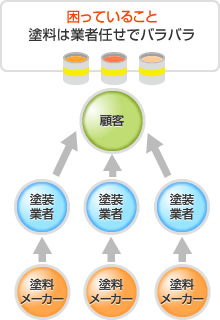

駐車場機器販売事業はA社様の主力事業ですが、全工程のうち工業塗装部分のみ塗装業者へ外注しており、依頼先が複数あることから、塗装の中身についてはお客様ご自身で全てを把握できないという悩みを持っていました。

購買担当者様から「自社製品に合った塗料を知りたいのでプロの意見を聞きたい」と、取引のあった塗装業者様を通じ当社へお問い合わせがありました。 -

さっそくA社様を訪問し塗料の選定について購買担当者様に確認したところ、色と塗料種類は塗装業者に指示しているものの、どのメーカーのどの製品を使うかは塗装会社様それぞれに任せており、同じ製品に違う塗料メーカー様の製品が使われている状況でした。

そこで当社営業から「塗装部分のプロセスの品質を高めるためにも、ブラックボックス化している塗装工程の品質も管理できるようにしてはいかがでしょう」とお話したところ、その場で技術担当の方をお呼びになり、さらに詳しく話しをお聞ききし整理していくと、次のような問題点があることが明らかになりました。

-

- 全工程の中で塗装工程のみ品質保証ができていない

- 同じ製品でも塗装業者ごとに色が違う「色ぶれ」のトラブルが発生している

- 塗料に関する仕様を明確にしたいが自社にその知識や経験がない

-

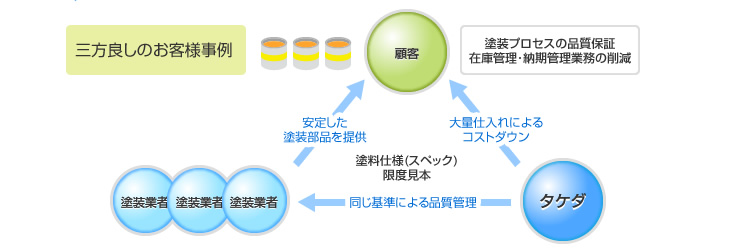

A社様は品質管理の意識が非常に高かったこともあり、当社から「塗料について判断基準となる塗料スペックの作成をいたしましょう」とご提案しました。そしてお客様から図面等を入手し、取引されている塗装業者様へのヒアリングと調査を実施し、仕様に記載するための検査項目を当社で決定いたしました。

さらに問題となっていた色ブレをなくすために「限度見本」を制作し、図面には色だけでなく塗装業者様が塗料選定を間違わないように指定塗料を明記するようルール化いたしました。- 塗装・塗料に関するご提案

- 色の管理は番号だけでなく必ず限度見本を作成し、色の検査を行い色ぶれをなくす

- 図面には色だけでなく、使用する塗料も指定し塗装業者へ発注する

- 塗料スペックを作成し、品質管理を高めるための試験を必ず実施する

-

A社様は、最終的に新たな塗装プロセスの管理ができる体制が整い、どの塗装業者様から部品を購入しても同じ色同じ品質の部品調達ができるようになり、「全てのプロセスに品質保証」という会社方針の達成に近づくことができました。

A社様は、最終的に新たな塗装プロセスの管理ができる体制が整い、どの塗装業者様から部品を購入しても同じ色同じ品質の部品調達ができるようになり、「全てのプロセスに品質保証」という会社方針の達成に近づくことができました。

何より、塗料の購買を当社に”一本化”したことで大量仕入れによるコストダウンが可能になり、手間のかかる

在庫管理と納期管理業務をアウトソースしたことで、購買担当者様の業務時間削減を実現しました。

「塗装の品質管理の向上」と「塗料のコストダウン」、この両方を実現できたのは3者が同じ基準で仕事を進められたからです。今回当社が行った塗料スペック導入はお客様に新しい塗料購買の形を実現することができました。

-

- 1